Produktionskonzepte

Produkt, Prozess, Layout: alles passt

Eine gut funktionierende Produktionsstätte lässt sich nicht per Knopfdruck berechnen und auch nicht per Mausklick ausplotten.

Eine gut funktionierende Produktionsstätte lässt sich nicht per Knopfdruck berechnen und auch nicht per Mausklick ausplotten.

Als Fabrikplaner haben wir lange darüber nachgedacht, wie wir unseren Kunden und uns selbst die Planung von Produktionsstandorten erleichtern können. Anstelle LogistikPlan müssten wir genau genommen FabrikPlan heißen. Okay, die Adresse funktioniert gut. Doch statt in eine Umfirmierung haben wir in Methodenforschung investiert. Das Ergebnis ist ein Beratungsprogramm: Meine Fabrik der Zukunft.

► Zu speziell oder universell? Der Haken mit der Software.

-

Gerade wenn es um die Erstellung von Grobkonzepten geht, die in kurzer Zeit zu strategisch belastbaren Entscheidungen führen sollen, steht der Fabrikplaner vor einer schwierigen Entscheidung:

- Entweder stellt er in mühseliger „Handarbeit“ ein vernünftiges Mengengerüst auf und skizziert entsprechende Lösungen, mit Papier und Schere, mit Office- oder CAD-Unterstützung.

- Oder er schafft eine professionelle Planungssoftware an, die alle Objekte und Kennzahlen in einem Datenmodell abbildet, das Layouts visualisiert und bestenfalls sogar den Materialfluss simuliert.

-

Doch moderne Planungsinstrumente sind entweder zu allgemein ausgelegt, oder auf sehr spezielle Anwendungsfelder zugeschnitten, z.B. auf die Montageplanung im Automobilbau. Keines der Werkzeuge ist jedoch einsetzbar, wenn es um spezielle Technologien und Produkte geht, z.B.

- Produktion und Umschlag von Schüttgut oder Langgut,

- normgerechte Planung für Hygiene- oder Medizinprodukte, Reinraum-Schleusen oder Medienanschlüsse,

- komplexe Verpackungs- oder Kommissioniersysteme

- schwingungsarme Messplätze oder Maschinenfundamente.

LogistikPlan setzt mit Meine Fabrik der Zukunft deshalb auf firmeneigene Lösungsbausteine, ausgestattet mit Ihrem individuellen Technologie-Know-How und Gestaltungsbedarf.

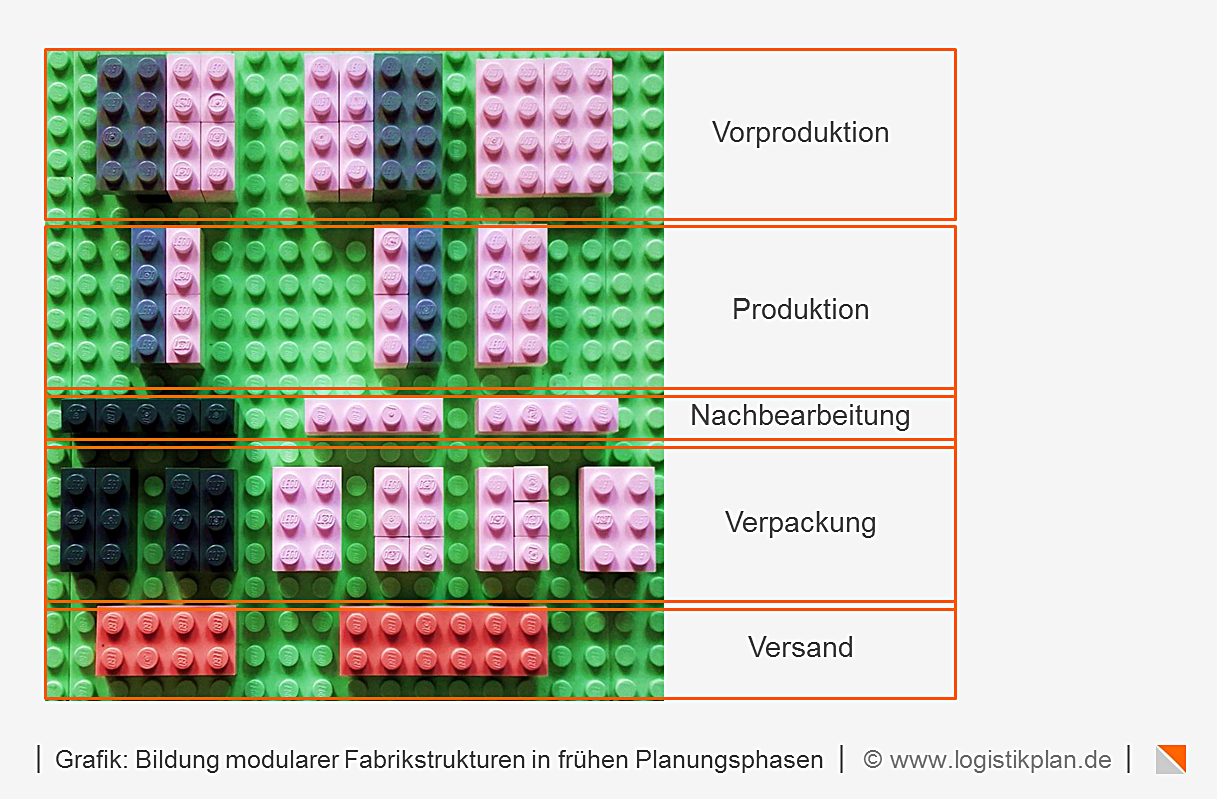

► Lego für Unternehmer: Meine Fabrik der Zukunft

- Unter dem Titel Meine Fabrik der Zukunft hat LogistikPlan – gemeinsam mit Partnern der TU Dresden – ein Beratungsprogramm zur strategischen Standortgestaltung für Produktionsunternehmen entwickelt. Die Methode ist auf frühe Phasen der Fabrikplanung zugeschnitten und funktioniert denkbar einfach.

- Stellen Sie sich doch mal einen Lego-Baukasten vor. Jeder Baustein ist ein Modul Ihrer virtuellen Fabrik. Als Layoutbaustein wird er anhand von Standards designt, so dass Sie es beim Zusammenfügen der Bausteine zu verschiedenen Szenarien praktisch "klicken" hören.

- Im Hintergrund sind die Bausteine mit ein paar wichtigen Daten ausgestattet: mit Geometrie- und Bauparametern, mit Produktions- und Logistik-Kapazitäten, mit Kenndaten für Personal und Zeit und Kosten.

- Nach Dimensionierung und Strukturierung Ihrer ausgewählten Bausteine können Sie beliebige Standortszenarien und Layoutvarianten einer Fabrik entwickeln.

- So ergeben sich aus verschiedenen Bedarfsprognosen (Worst Case / Best Case) fundierte Kapazitäts- und Ausrüstungs-Szenarien. Die Bewertung von Nutzwert und Kosten wird damit zur strategischen Milchmädchenrechnung, und Ihr Vorstand wird seine helle Freude haben!

► 500 Millionen Stück? Ein Beispiel aus der Praxis:

► Was soll erreicht werden? Die Aufgabenstellung.

Unser Kunde ist ein wachstumsfreudiger Marktführer in der Herstellung von Kunststoff-Verpackungen. Er benötigt ein Produktionskonzept, um seine Fertigungskapazität mittelfristig von 400 auf 500 Millionen Einheiten pro Jahr steigern. Die Standortstrategie des Unternehmens sieht vor,

- in einen Erweiterungsbau mit 2.000 m² zu investieren,

- schrittweise 4 weitere, halbautomatische Produktionsanlagen anzuschaffen und

- eine Verkettung zwischen Fertigung, Montage, Qualitätsprüfung und Lager herzustellen.

Mit der Fabrikerweiterung soll gleichzeitig auf branchenspezifische Standards gesetzt werden:

- auf höhere Sauberkeit (Clean Factory, Paletten-freie Fertigung, abriebarme Technik) und

- auf umfangreiche Qualitätssicherung (100% Kontrolle der Fertigprodukte).

► Worauf kommt es an? Die Zielkriterien.

Bevor unsere Beratung startet, klären wir mit unserem Kunden die Erfolgskriterien. An diesen Vorgaben überprüfen wir gemeinsam zum Projektabschluss, wie wir die Ziele erreicht haben:

- Bedarfsgerechte, flexible Ver- und Entsorgung nach den Prinzipien einer schlanken Produktionslogistik

- Minimierung der Pufferreichweiten, Produktionsbestände und Transportaufwände

- Einhaltung branchenspezifischer Qualitäts-, Sauberkeits- und Hygienestandards

- Sicherstellung einer hohen Verfügbarkeit des gesamten Logistiksystems

- Materialflussfreundliches Layout innerhalb der knappen Flächen

► Wie funktioniert es? Der Beratungsablauf.

- Auftaktworkshop, Datenaufnahme und Strukturanalyse

- Funktionskonzept mit Soll-Prozessen und IT-Anforderungen

- Ausrüstungskonzept mit Funktionsflächen, Maschinen und Arbeitsplätzen; Entwicklung von Layoutvarianten

- Materialfluss- und Lagerkonzept mit Automatisierungslösungen und Detaillierung der Layoutvarianten

- Variantenbewertung (technisch, organisatorisch, wirtschaftlich) und Eingrenzung der Vorzugslösung im Ergebnisworkshop

Ergebnisse auf einen Blick: Das Produktionskonzept

- Durchgängige Datenbasis:

Alle planungsrelevanten Daten im Mengengerüst abgebildet. Grobdimensionierung der Produktions-, Lager- und Transportmengen- Szenarien per Mausklick aktivierbar:

2 Ausbaustufen mit steigenden Produktionsmengen - synchron zum Ramp-Up neuer Fertigungsanlagen- Leistungsfähiges Materialflusskonzept:

Konzeption der Intralogistik-Prozesse zur Produktionsversorgung, -entsorgung, Lagerung und Versandbereitstellung- Modulares Layout- und Ausrüstungskonzept:

Variantenbasierte Visualisierung der Flächenbelegung und -ausrüstung- Automatisierungskonzept:

Fördersysteme und Steuerungsregeln zur Ver- und Entsorgung, modular zugeschnitten je Modul- Bewertung von Kosten und Nutzen:

Qualitative und quantitative Bewertung der Varianten, fundierte Entscheidungsbasis zur Vorzugsvariante