Materialflussplanung

panta rhei

Die alten Griechen werden es geahnt haben: Minimaler Materialfluss-Aufwand gilt bis heute als wichtigstes Optimierungsziel in jeder Fabrikplanung. Doch dank „Robotisierung“ der Intralogistik fallen Transportwege und Personalkosten künftig kaum noch ins Gewicht.

Die alten Griechen werden es geahnt haben: Minimaler Materialfluss-Aufwand gilt bis heute als wichtigstes Optimierungsziel in jeder Fabrikplanung. Doch dank „Robotisierung“ der Intralogistik fallen Transportwege und Personalkosten künftig kaum noch ins Gewicht.

Mit seiner Maxime „panta rhei“ („alles fließt“) hat der Philosoph Heraklit eine geniale Metapher für die Prozessualität der Welt geschaffen. Nichts beschreibt besser, was unsere Gesellschaft und Wirtschaft, Natur und Medizin, Wissenschaft und Technik kennzeichnet: „Alles bewegt sich fort und nichts bleibt.“

► Herz-Kreislauf im schlanken Betrieb: Ziele der Materialflussplanung

- Wer heute einen modernen, schlanken Industriebetrieb gestaltet, orientiert sich zwar nicht an den alten Griechen, oft aber an Grundsätzen des Lean Management oder des Wertstrom Design. Denn liegendes Material oder wartende Ressourcen verursachen Verschwendung und unnötigen Zeitverlust.

- Ähnlich wie beim menschlichen Herz-Kreislauf-System, das alle 60 Sekunden das gesamte Blut (also 5 bis 6 Liter) einmal durch Organismus pumpt, sollte auch der Materialfluss im Unternehmen keine Pause kennen. Der Materialfluss kennzeichnet den Grad der Gesundheit und Fitness eines Unternehmens.

- Ziel der Materialflussplanung ist die Rentabilität der innerbetrieblichen Materialbewegungen. Die Zielgrößen reichen von optimaler Flächennutzung über verkürzte Auftragsdurchlauf- und Lieferzeiten bis zu niedrigen Prozesskosten und niedriger Kapitalbindung.

► Systematische Materialbewegung: der Materialfluss-Begriff

Als Materialfluss bezeichnen wir die systematische Materialbewegung innerhalb von Betriebsstätten. Spezifische Materialflüsse erfolgen als Transport von Gütern und Behältern

- innerhalb von Produktionsflächen bzw. Werkstätten (Produktionslogistik)

- innerhalb von Lagern und Logistikzentren (Lagerlogistik) und

- auf dem Werksgelände (Standort- oder Werkslogistik).

Dagegen ordnen wir standortübergreifende Güterbewegungen der Transportlogistik oder Verkehrslogistik zu.

Die Welt der Materialflussplanung ist ebenso individuell wie die Wahl einer ärztlichen Diagnose- und Therapie-Methode. Mit VDI-Richtlinie 2498 und 2689 gibt es bereits seit Ende der 70er Jahre in Deutschland eine Richtschnur, die die Begriffe und Vorgehensweisen der Materialflussplanung harmonisiert.

► Planung in 5 Schritten. Unsere Leistungen:

Die Materialflussplanung, die insgesamt 5 Stufen umfasst, beginnt LogistikPlan mit einer Materialflussanalyse. Sie dient zur Bestimmung der quantitativen und qualitativen Anforderungen an die Gestaltung und Dimensionierung der Intralogistik.

■ Schritt 1 – Materialflussanalyse (Daten- und Prozessanalyse):

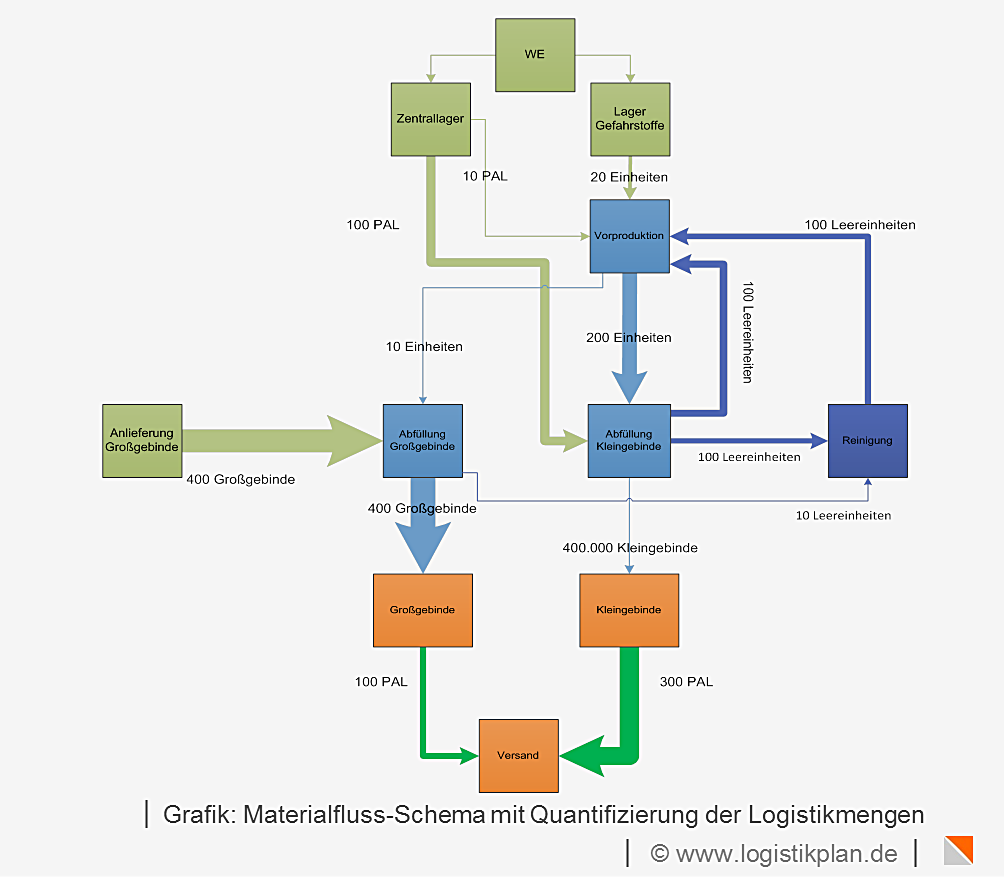

- Erfassung aller notwendigen Materialbewegungen mit Mengen oder Frequenzen je Relation und Zeit (z.B. schematisch als Sankey-Materialflussplan oder datenseitig als Materialflussmatrix)

- Prozessanalyse mit Untersuchung und Prozessbeschreibung der Logistikabläufe für ausgewählte Auftragstypen, logistische Hauptprozesse, Nebenprozesse und Sonderprozesse

- Untersuchung der begleitenden Informationsflüsse und Organisationsbedingungen

■ Schritt 2 – Funktionsbestimmung (Funktionskonzept):

- Abgrenzung der logistischen Teilsysteme bezüglich Struktur und logistischer Grundfunktion (z.B. Fördern, Lagern, Puffern, Kommissionieren)

- Auswahl des geeigneten Flussprinzips und der Verkettungsweise zwischen den Teilsystemen

- Vorgaben an die Steuerung der Intralogistik und an die logistische Betriebsorganisation (z.B. ziehende Fertigung, Versorgung mit Kanban)

- Vorgaben an die Schnittstellen zu vor- und nachgelagerten Produktions- und Logistikfunktionen (z.B. Übergabepuffer, Staplersteuerung, Behältermanagement, Retourenmanagement, Identifikations- und Kennzeichnungskonzept)

■ Schritt 3 – Dimensionierung (Ausrüstungskonzept):

- Auswahl der geeigneten logistischen Ausrüstung innerhalb jeder Teilfunktion (z.B. Flurförderzeuge, Stetigförderer, Lastaufnahmemittel, Lagersysteme)

- Untersuchung von Optionen zur Materialfluss-Automatisierung (z.B. mit FTS)

- Untersuchung von Optionen zur Bündelung von Transportaufgaben (z.B. mit Routenzug), Ableitung der Anforderungen an Transportwagen, Niederflurfördermittel, Hebezeuge, Ein- und Auslagerhilfen

- Auslegung der logistischen mit Art, Anzahl und Kapazität der Fördermittel und Behälter (z.B. Paletten, Gitterboxen, Kleinladungsträger)

- Auslegung der Logistikflächen (Transportwege, Puffer- und Bereitstellflächen)

- Auslegung des Personalbedarfes (z.B. für Transport, Handling, Verpackung, Buchung)

■ Schritt 4 – Strukturierung (Anordnungs- und Routenkonzept):

- räumliche und zeitliche Verknüpfung von Produktions- und Logistikfunktionen

- Überprüfung der Leistungsfähigkeit des Logistiksystems (bedarfsweise mit Simulation)

- Feinanpassung der Dimensionierungsergebnisse

■ Schritt 5 – Gestaltung (Einrichtungsplanung):

- Einbindung der Materialflusseinrichtungen in das Layout

- Ermittlung und Festlegung erforderlicher Anpassungen bei Standardausrüstungen

- Funktionelle und ergonomische Gestaltung der Logistik-Arbeitsplätze (z.B. Kommissionierzonen, Wareneingang, Warenausgang)

► Vom Material zum Fluss: das Planungsergebnis

Ergebnis der Materialflussplanung ist die komplette Gestaltung der Intralogistik – von der Prozessorganisation über die Ausrüstung bis zum Materialflusslayout. Die Planung ist eng verzahnt mit den – meistens parallel entstehenden – Ergebnissen unserer Lagerplanung und Layoutplanung:

- Materialflussplan (Prozess-Schema) und Materialflussmatrix (Ist- und Soll-Daten)

- Ausrüstungskonzept für Fördermittel, Behälter, Puffer

- Materialfluss-Layout mit Darstellung der Verkehrswege und Routenführungen

- Einrichtungs-Layout mit Darstellung von allen logistischen Ausrüstungen, Arbeitsplätzen und Funktionsflächen

- Steuerungskonzept mit Anforderungen an das Logistik-IT-System und die Prozess-Schnittstellen